Nyelvváltás :

iglidur® – Gyakran ismételt kérdések

Hogyan rögzítik az iglidur® siklócsapágyat egy csapágytartóban?

Az iglidur® siklócsapágyakat úgy tervezték, hogy a csapágy külső átmérőjének névleges méretével H7-tolerált tartóba préselhetőek, majd a préseléssel rögzülnek a helyükön. Ezt az ún. sajtolási interferenciával érik el, azaz a csapágy külső átmérője a névleges mérettől függően kb. 0,1-0,25 mm-rel nagyobb, mint a nem sajtolt rögzítés. A belső átmérő is csak sajtolással éri el a végleges méreteket és tűréseket.

Miért van ennyi különböző iglidur® anyag?

Az iglidur® anyagok sokfélesége az elmúlt közel három évtizedben a vásárlói igények széles skálájából alakult ki. A jó siklócsapágy-anyag kifejlesztésének gyakran köze van a kör négyszögeléséhez. Ha egy bizonyos irányba optimalizálunk, azt általában egy másik specifikáció rovására tesszük. - Az öt szabványos iglidur® G, J, X, W300 és M250 anyaggal az alkalmazások többsége technikailag lefedhető.

Amikor azonban nagyon speciális vagy igényes alkalmazásokról, az utolsó műszaki tartalékok kimerítéséről vagy a nagy mennyiségre vonatkozó végső ár-teljesítmény optimalizálásról van szó, a többi iglidur® anyag egyre fontosabbá válik. Az elmúlt években az új iglidur® anyagok a száraz futású siklócsapágyak alkalmazási határait is tovább tolták.

Hogyan találom meg a megfelelő iglidur® anyagot?

Néhány alkalmazási adat megadásával máris lehetséges az előválasztás az iglidur® termékkereső segítségével vagy az élettartam-számítás az iglidur® élettartam-kalkulátorral. Az anyagok nagy választéka gyorsan lecsökken, és maradnak a megfelelő anyagok.

**Az iglidur® szakértő azt mondja, hogy az iglidur® W300 és az iglidur® J a legtartósabb anyagok.** Melyiketválasszam?

Mind az iglidur® J, mind az iglidur® W300 az iglidur® programban szereplő legkopásállóbb allround csapágyak közé tartozik. Ha az élettartam mindkét esetben összehasonlítható és elegendő, akkor az alkalmazás peremparaméterei határozzák meg a választást: az iglidur® J alacsony nedvességfelvétele és jó közegállósága miatt nedves helyiségekre predesztinált, az iglidur® W300 több hőmérsékleti tartalékot kínál.

Miért boldogulnak az iglidur® csapágyak kenés nélkül?

Az iglidur® anyagok különleges szerkezete miatt, amelyek általában hőre lágyuló mátrixból, szálerősítésből és úgynevezett szilárd kenőanyagokból állnak. A mátrix vagy alapanyag már eleve jó kopási és súrlódási tulajdonságait a szilárd kenőanyagok tovább optimalizálják. A szilárd kenőanyag-részecskék működés közben mindig elegendő mennyiségben vannak jelen a csapágyfelületen. A zsírral vagy olajjal történő további külső kenés általában nem szükséges vagy nem tanácsos. Videó a kérdésről

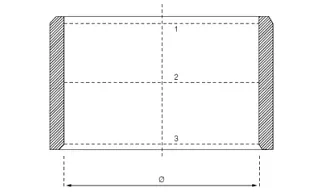

A mérési síkok helyzete

**Az iglidur® siklócsapágyakat a katalógusban megadottnál sokkal nagyobb méretben mutatom be.** Miennekazoka?

Az iglidur®-lágycsapágyak H7-es egységfuratú szerelvényekhez való sajtolt csapágyak. A csapágynak ez a sajtolásos illesztése egyrészt rögzíti a csapágyat a házban, másrészt a siklócsapágy belső átmérőjét alakítja.

A csapágyat a legkisebb méretekkel rendelkező furatban tesztelik. Ha a csapágyakat nem sajtolt állapotban mérjük, akkor a külső és a belső átmérőjük is nagyobb a sajtolt beavatkozás miatt, mint a beépített állapotban.

A csapágy gondos gyártása és összeszerelése ellenére a beépítési magassággal és a tűrésekkel kapcsolatban eltérések és kérdések merülhetnek fel. Ennek lehetséges okai lehetnek

a furat nem megfelelően van lekerekítve - a csapágy kívülről súrolja.

Centrírozó csapot használtak, amely a csapágyat belülről kiszélesítette, amikor benyomták.

A furat nem felel meg a H7 tűréshatárnak.

A ház puha anyagból készült, amelyet a csapágy a sajtolás során kiszélesített.

A tengely nem h-toleranciájú.

A mérés nem a mérési vonalakon belül van.

**Nekem csak néhány siklócsapágyra van szükségem. Tehát az ár nem döntő tényező számomra.**Melyikiglidur® csapágy a legjobb?

Sajnos nem létezik olyan, hogy "a legjobb iglidur® csapágy". Még a legdrágább csapágy sem a legtartósabb minden alkalmazásban. De létezik a legjobb iglidur® csapágy az Ön alkalmazásához.

Fontos, hogy a csapágyválasztást mindig az alkalmazás függvényében végezzük. Minél többet tud az alkalmazásról, annál pontosabban tudja kiválasztani a műszakilag és gazdaságilag legésszerűbb csapágyat.

Ehhez online elérhető az iglidur® termékkeresőnk és az iglidur® élettartam-kalkulátorunk. Ha nincs lehetősége vagy szabadideje megismerkedni ezekkel az eszközökkel, egyszerűen adja meg nekünk az alkalmazási adatait, és mi elvégezzük a többit.

Az iglidur® siklócsapágy színe szabadon választható?

Sajnos nem, a színt általában az adott anyagösszetétel határozza meg, vagy gyakran csak egyes színezékek vannak, amelyek alkalmasak egy anyaghoz, ugyanakkor nem befolyásolják negatívan a tribológiai specifikációt. A kopási viselkedés mindenekelőtt az anyagösszetételtől függ (amelybe a színezőanyag is beletartozik), és egy új színadalék gyakran sokszorosára növeli a kopást. Ez azt jelenti, hogy minden iglidur® anyagnak sajátos színe van, bár egyes anyagok szinte ugyanúgy néznek ki.

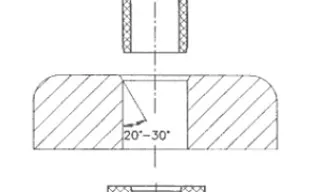

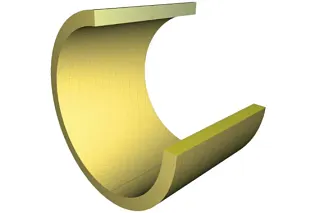

Egy iglidur® siklócsapágy sajtolószerelése

Hogyan szerelik az iglidur® siklócsapágyat?

Az iglidur®siklócsapágyak sajtolt perselyek. A belső átmérőt csak a H7 ház furatába való préselés után, a megfelelő tűréshatárral állítjuk be. A sajtolt beillesztési interferencia a belső átmérő legfeljebb 2%-a lehet. Ez biztosítja a csapágy biztonságos sajtolt illeszkedését. Így megbízhatóan elkerülhetők az axiális vagy radiális elmozdulások a házban.

A házban lévő furatot minden csapágy esetében a H7 tűréshatárnak megfelelően kell elkészíteni, és a lehető legsimább, legegyenletesebb és legjobban lekerekített legyen. Az összeszerelés lapospréssel történik. A centrírozó vagy kalibráló tüskék használata károsíthatja a csapágyat, és nagyobb hézagokhoz vezethet.

Milyen ajánlások vannak az iglidur® siklócsapágyak ragasztására?

Alapesetben nagyon jó tapasztalataink vannak a pillanatragasztókkal (pl. Loctite 401). Nehezen ragasztható anyagoknál, mint például az iglidur® J, lényegesen jobb eredményeket érhetünk el 2 komponensű rendszerekkel (pl. Loctite 406 + Primer 770). Jó tapasztalataink vannak az epoxigyanta rendszerekkel (pl. Hysol) a megnövekedett hőmérsékletű alkalmazásoknál.

Továbbá minden ragasztott kötésnél fontos, hogy a munkadarabok alaposan megtisztítottak és zsírmentesek legyenek. Ez történhet például professzionális tisztítószerekkel, de egyszerű gyors zsírtalanítókkal is. Az érintkező felületek érdesítése szintén támogatja a kötési hatást.

A ragasztásnak általában csak támogató hatása lehet, és nem helyettesítheti teljesen a présillesztést.

Mi teszi környezetbaráttá az iglidur® polimer csapágyakat?

1.1 igus® iglidur® N54 A műanyag perselyek 54 százalékban megújuló nyersanyagokból állnak.

Kermit, a béka szavaival élve: "nem könnyű zöldnek lenni". " És bár lehet, hogy ő csak egy kézi bábu, Kermitnek igaza van - ma már sok vállalat mindent megtesz a szén-dioxid-kibocsátás csökkentése érdekében. A zöldebb vállalattá válás azonban nem megy egyik napról a másikra. Ez általában a különböző területeken idővel végbemenő változások sorozatának végpontja. Milyen hozzájárulást jelentenek tehát az iglidur® műanyag siklócsapágyak? Még ha hétköznapinak is hangzik, a kenésmentes műanyag gördülőcsapágyak használata jelentősen csökkentheti a káros környezeti hatásokat.

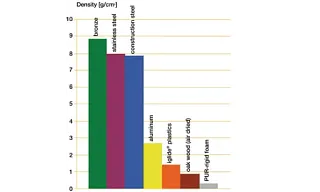

Minél nehezebb egy alkatrész, annál több energia szükséges a mozgásba hozásához és mozgásban tartásához.

Az iglidur® műanyag siklócsapágyak környezetbarátságának négy szempontja:

1. A műanyag gördülőcsapágyak nem igényelnek kenést - ami jót tesz a környezetnek. Becslések szerint az USA-ban évente közel négymilliárd liter ipari kenőanyagot használnak fel, amelynek mintegy 40 százaléka a környezetbe kerül. A tribológiailag optimalizált műanyag siklócsapágyak anyagfejlesztésében elért folyamatos fejlődésnek köszönhetően az igus® egyre több alkalmazásban kínál környezetbarátabb alternatívát a fém perselyek helyett. A fém- és bronzcsapágyakkal ellentétben, amelyek kenést igényelnek, minden iglidur®műanyag csapágy szilárd kenőanyaggal rendelkezik az anyagba ágyazva, ezért nem lehet kiszorítani vagy kimosni. Ez azt jelenti, hogy a csapágyak nem igényelnek olajat vagy zsírt - így nem kerülnek szennyező anyagok a környezetbe.

2. A műanyag perselyek nagyon könnyűek. Ez azt jelenti, hogy az iglidur® csapágyak hozzájárulhatnak az üzemanyag-fogyasztás és a szén-dioxid-kibocsátás csökkentéséhez például a kültéri berendezések, gépjárművek és repülőgépek esetében is. A súlycsökkentés kisebb tömeget, következésképpen alacsonyabb energiafogyasztást eredményez.

3. A műanyag perselyek jó vegyszerállósága további ökológiai pluszt jelent. A fémeket gyakran környezetkárosító, energiaigényes galvanizálófürdőben kell galvanizálni ahhoz, hogy ezt a hatást elérjék.

4. Egy műanyag persely előállításához kevesebb energia szükséges, mint egy fém csapágyhoz képest. Például 1 liter alumínium előállításához körülbelül 15 liter nyersolajból származó energiára van szükség; 1 liter acél előállításához pedig körülbelül 11 liter nyersolajból származó energiára. Ehhez képest átlagosan csak 1 liter nyersolajra van szükség 1 liter műanyag előállításához; és arra számítunk, hogy ez a szám még tovább csökken a növényi olaj alapú műanyagokkal kapcsolatos folyamatos fejlesztéseknek köszönhetően.

Hogyan befolyásolja az iglidur® polimer csapágy a tengely kiválasztását?

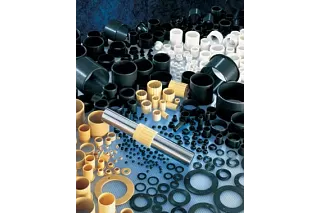

Az iglidur® műanyag csapágyak változatai

1. költségvonzatok

A költségcsökkentés a legtöbb vállalat számára fontos tényező. A költséghatékony tengelyanyag alkalmazásának lehetősége nagymértékben függ a csapágyak kiválasztásától.

A golyóscsapágyak például nagyon kemény (60HRC vagy magasabb) és sima tengelyeket igényelnek. Ugyanez vonatkozik a bronzcsapágyakra is: a tengelynek keményebbnek kell lennie, mint a felhasznált bronzanyag. Ezek a követelmények korlátozzák a tengely kiválasztását. Előfordulhat, hogy egy olcsó tengely anyaga nem megfelelő az alkalmazáshoz vagy a csapágyhoz.

A műanyag perselyek több lehetőséget kínálnak, mivel sokféle tengelyhez használhatók. iglidur® siklócsapágyak az igus® széles anyagvariáns választékban kaphatók:

Ez lehetővé teszi, hogy a legolcsóbb tengelyt kombinálják az alkalmazásnak vagy az előírt élettartamnak leginkább megfelelő iglidur® csapágyanyaggal. Végül is a csapágynak és a tengelynek csak annyi ideig kell kitartania, mint a teljes gép/berendezés élettartama. - Miért válasszon drága tengelyt vagy drága csapágyat, amely túlélné magát a gépet?

A túl sima tengely okozta eróziós károk

2. kopási szempontok

A költségtényezőkön kívül számos más dolgot is figyelembe kell venni a tengely és a csapágyrendszer közötti kölcsönhatás vizsgálatakor. Számos tényező ronthatja az alkalmazott csapágy működését, ha nem veszik figyelembe. Ha a tengely túl durva, a kopás problémává válhat. A túl durva tengely úgy viselkedhet, mint egy reszelő, és mozgás közben részecskéket oldhat le a csapágy felületéről. Ha azonban a tengely túl sima, akkor a súrlódás növekedése következhet be, ha a tengely és a csapágy felületei egymáshoz tapadnak. Ha a statikus és a dinamikus súrlódás között nagy a különbség, akkor a két érintkező felület között stick-slip hatás léphet fel. Ez általában hangos nyikorgó zajban nyilvánul meg.

Kopásvizsgálatok alumínium tengelyekkel

Egy másik fontos szempont az a kár, amelyet a koptató részecskék okozhatnak a csapágyakban és tengelyekben. Ha a részecskék a csapágy és a tengely közé kerülnek, mindkettő fokozott kopásnak lehet kitéve. A szennyeződés, a por, a forgács és a papírszálak olyan részecskék, amelyek fokozott kopást okozhatnak. A beágyazott szilárd kenőanyagokon keresztül önkenéssel ellátott csapágyak sokkal tartósabbak a szennyeződéseknél, mivel a csapágypontban nincs zsír vagy olaj. Ez azt jelenti, hogy a szennyeződés részecskék nem vonzzák a tengelyt és a csapágyat, illetve nem tapadnak meg rajta (mint például egy jól megolajozott kerékpárlánc esetében). - Ez azt is lehetővé teszi, hogy a nagy szennyeződéssel járó alkalmazásokban olcsóbb tengelyeket használjunk. a piacon számos tengelyanyag létezik, amelyek mindegyike más-más hatással lehet a csapágy kopására. Ezek közé tartozik az alumínium, a tokozott acél, a rozsdamentes acél és a krómozott acél. Végső soron az üzemi körülmények és az élettartamra vonatkozó követelmények határozzák meg a használandó tengelyt. A megfelelő iglidur® siklócsapágy kiválasztásakor alapvetően bármilyen, a kereskedelemben kapható tengelytípus használható.

A kemény krómozott tengelyek például nagyon kemények, de ugyanakkor simaak is. Az iglidur®műanyag siklócsapágyak kopása általában átlagosan alacsonyabb az ilyen típusú tengelyeknél, mint más tengelytípusoknál. Az alacsony felületi érdesség miatt azonban egyes esetekben előfordulhat stick-slip hatás. A különböző rozsdamentes acélokat előszeretettel használják nedves helyiségekben és az élelmiszer-feldolgozásban, míg a kemény bevonatú alumínium olyan alkalmazásokhoz alkalmas, ahol a terhelés meglehetősen alacsony és a súlyt csökkenteni kell. A legjobb súrlódási együttható itt is az iglidur® J-vel együtt érhető el.

Hogyan működik a dugómérés?

1.1. Az igus® dugómérés, más néven "go/no-go teszt", segítségével biztosítja, hogy csapágyaink megfeleljenek a specifikációknak és megfelelően működjenek a beépítés után.

Először is a csapágyakat egy próbatestbe nyomják be. Fontos biztosítani, hogy a csapágyak sérülésmentesen kerüljenek beépítésre. Ehhez egy ferde él ajánlott - ideális esetben 25-30 fokos. Célszerű továbbá egy lapos sajtolóval ellátott sajtolót használni a csapágyak benyomásához. Ez a leghatékonyabb beépítési módszer. Emellett biztosítja a csapágy épségét is. Ha például kalapácsot használ, a csapágy a beépítés során megdőlhet.

1.2. Az igus® síkcsapágyak beépítéséhez sajtológép használatát ajánlja.

A csapágy beépítése után a tényleges dugómérős vizsgálatot kell elvégezni. A "Go" azt jelenti, hogy a csavar a saját súlya alatt átesik a csapágyon, míg a "No-Go" azt jelenti, hogy a csavar nem esik át a csapágyon, vagy megakad. A dugómérők általában 0,01 mm-es beosztásúak, így nagyon pontosan meg lehet határozni, hogy az adott dugómérő melyik mérettől függ.

A dugómérővizsgálat a lehető legnagyobb pontosságú minőségellenőrzés, mivel a csavar a valós alkalmazásban úgy viselkedik, mint egy tengely, és a csapágy legszűkebb keresztmetszetét tükrözi. Az alkalmazás szempontjából általában éppen ez a szempont a döntő. A dugóméret-vizsgálatok különösen alkalmasak műanyag csapágyak esetében, mivel nem veszik figyelembe a csapágynak a fröccsöntés által okozott irreleváns "" egyenetlenségeit. Később az üzemben, a bejáratás során, amikor a csapágy és a tengely egyenetlenségei kiegyenlítődnek, ideális csúszófelület jön létre.

A csapágy minőségellenőrzése más vizsgálatokkal is elvégezhető, azonban a műanyag csapágyak esetében ezek a módszerek pontatlanságot eredményezhetnek. Különösen kerülni kell a mérőműszerek használatát. A mérőműszerek általában csak felületes minőségellenőrzésre használhatók, a pontosság mértékétől függően. A mérőműszer által a mérési pontra gyakorolt nyomástól függően a mérés meghamisítható. A dugós mérőműszeres vizsgálat ezért sokkal megbízhatóbb.

A hozzáférhetőségtől függően a leírt vizsgálatot közvetlenül a sorozatgyártású alkatrészen is el lehet végezni (azaz nem egy speciálisan erre a célra gyártott próbatestben).

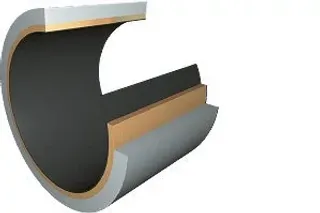

Homogén felépítésű, kiszámítható specifikációkkal rendelkező, nagy teljesítményű műanyagból gyártott siklócsapágy.

Mitől olyan különleges az önkenő polimer siklócsapágy?

Egyes mérnökök vonakodnak attól, hogy műanyag csapágyakat vegyenek figyelembe fejlesztéseik során. Talán évek óta fém- vagy bronzcsapágyakra támaszkodnak, vagy egyszerűen csak kételkednek abban, hogy a műanyag alkalmas-e a nehéz alkalmazásokhoz vagy környezethez. A műanyag csapágyak azonban ellenállnak a szélsőséges hőmérsékleteknek, a hatalmas terheléseknek és a nagy sebességeknek. Az önkenő polimer csapágyak szilárd kenőanyagokat tartalmaznak, amelyek apró részecskékben vannak beépítve a homogén anyagba. Működés közben ezek a szilárd kenőanyagok csökkentik a súrlódási együtthatót. Nem mosódnak ki, mint a zsír vagy az olaj, és a homogén szerkezetnek köszönhetően a teljes csapágyfalvastagságban eloszlanak. A réteges szerkezettel ellentétben a teljes csapágyfalvastagság szinte azonos csúszási tulajdonságokkal rendelkező kopási zónaként áll rendelkezésre.

A kompozit csapágyak különböző rétegekből állnak. A puha csúszóréteget idegen részecskék vagy helytelen kezelés könnyen károsíthatja.

A legtöbb iglidur® anyag olyan erősítőanyagokat is tartalmaz, amelyek növelik a nyomószilárdságot. Nagy erők és élterhelések is elviselhetők.

Ennek a szerkezetnek köszönhetően az iglidur® siklócsapágyak sokféle tengelytípuson használhatók - a terheléstől függően még az úgynevezett lágy tengelyeken is. Ez azt jelenti, hogy mindig megtalálható a költségoptimalizált kombináció.

A nagyteljesítményű műanyagból készült iglidur® csapágyakat nem szabad egyenlőségjelet tenni bármely szabványos műanyagból készült csapágyakkal. Az iglidur®műanyag csapágyak esetében pontosan kiszámítható az élettartam, a konkrét alkalmazási paramétereket feltételezve. Az igus® egy szakértői rendszert kínál Önnek - egy speciális adatbázist, amelybe a terhelés, a fordulatszám, a hőmérséklet és más alkalmazási paraméterek kerülnek bevitelre. A rendszer ezután a tesztadatok alapján meghatározza a megfelelő műanyag csapágyat és annak várható élettartamát.

Az iglidur®® műanyag csapágyak jelentik a lépést az egyszerű műanyag perselytől a kipróbált és rendelkezésre álló, kiszámítható specifikációkkal rendelkező gépalkatrészig. A fő előnyök még egyszer összefoglalva:

1. Nincsenek zavaró kenőanyagok: az önkenő csapágyak szilárd kenőanyagokat tartalmaznak. Ezek csökkentik a súrlódási együtthatót, és érzéketlenek a szennyeződésekre, porra és egyéb szennyeződésekre.

2. karbantartásmentes: a műanyag csapágyak szinte minden alkalmazásban helyettesíthetik a bronz, a fémbevonatú és a fröccsöntött csapágyakat. A szennyeződéssel, porral és vegyi anyagokkal szembeni ellenállásuk a műanyag csapágyakat a "fit and forget" megoldássá teszi.

3. költségmegtakarítás: A műanyag perselyek akár 25 %-kal is csökkenthetik a költségeket. Magas kopásállóság és alacsony súrlódási együttható jellemzi őket, és számos alkalmazásban kiválthatják a drágább alternatívákat.

4. Következetesen alacsony súrlódási és kopási együttható: Kialakításuknak köszönhetően a műanyag csapágyak a teljes élettartam alatt egyenletesen alacsony súrlódási és kopási együtthatót garantálnak. A fém kompozit csapágyakhoz képest, amelyek csúszórétegét például a szennyeződések károsíthatják, a műanyag csapágyak gyakran hosszabb élettartamúak.

5. Abszolút korróziómentes és nagymértékben ellenálló a vegyi anyagokkal szemben: A műanyag csapágyak nem tudnak rozsdásodni, és számos környezeti közeggel szemben ellenállóak.

Az igus® mérnökei évente több mint 100 új anyagkeveréket fejlesztenek ki.

Mi az igus® alapvető műszaki szakértelme a polimer siklócsapágyak terén?

Az évek során az igus® anyagfejlesztői több száz anyagkeveréket fejlesztettek ki, amelyek közül mostanra közel 40 került be a polimer siklócsapágyak katalógusába. Az alapszerkezet általában ugyanaz:

1. alappolimerek, amelyek előre meghatározzák a csapágy alapvető tribológiai, mechanikai, termikus és kémiai jellemzőit.

2. szálak és töltőanyagok, amelyek a csapágyak nagy mechanikai terhelhetőségét biztosítják.

3. szilárd kenőanyagok, amelyek jelentősen optimalizálják a kopást és a súrlódást

Az igus® folyamatosan új polimerkeverékeket fejleszt minden alkalmazáshoz, és évente közel 10 000 vizsgálatot végez laboratóriumában. A legtöbb csapágygyártótól eltérően az igus® kizárólag a nagy teljesítményű műanyagokra összpontosít, és képes ezeket költséghatékonyan, fröccsöntéssel simacsapágyakká feldolgozni: Mezőgazdaság, orvostechnika, autóipar, csomagolás, repülőgépipar, sporteszközök, gépgyártás és még sok más. Ezenkívül az igus® archiválja a vizsgálati eredményeket egy kiterjedt adatbázisban. Egy új polimer-keverék tesztelése után az eredmények bekerülnek az adatállományba, ahol egy egyedülálló élettartam-számítási programhoz állnak rendelkezésre: a szakértői rendszerhez - ahol megadhatja az alkalmazás maximális terhelését, sebességét és hőmérsékletét, valamint a tengely és a ház anyagát, hogy meghatározhassa a legjobb műanyag csapágyat és annak várható élettartamát.

Milyen tényezők befolyásolják a siklócsapágyak kopását?

1: Az igus® által gyártott iglidur®műanyag siklócsapágy kopásvizsgálata oszcilláló mozgással.

Befolyásoló tényezők:

A tengely kiválasztása: A különböző siklócsapágyakhoz különböző tengelyanyagok ajánlottak. Az egyes tengely-csapágy kombinációk eltérő kopási eredményekkel járnak.

terhelés: A radiális terhelés vagy a felületi nyomás növekedésével a siklócsapágyak kopása is növekszik. Egyes siklócsapágyakat kis terhelésre, másokat nagy terhelésre terveztek.

A mozgás sebessége és típusa: Ahogy nő a sebesség, úgy nő a kopás is. A mozgás típusa (oszcilláló, forgó vagy lineáris) szintén jelentősen befolyásolja a kopás mértékét.

Hőmérséklet: Bizonyos határokon belül a hőmérsékletnek nincs nagy hatása a csapágy kopására, de exponenciálisan is felgyorsíthatja a kopást. A műanyag csapágyak a választott anyagtól függően széles hőmérséklettartományban alkalmazhatók. A kopás azonban jelentősen megnövekedhet, ha a maximális alkalmazási hőmérsékletet túllépik. A legtöbb iglidur® anyag esetében a kopás mértéke a hőmérséklet emelkedésével nő. Vannak azonban olyan kivételek is, amelyek csak magasabb hőmérsékleten érik el a minimális kopást.

Piszkos környezet: A tengely és a csapágy között szennyeződés és por halmozódhat fel. Ez kopást okoz. Az önkenő műanyag perselyek itt előnyt jelentenek: mivel nem tartalmaznak olajat, a szennyeződés és a por nem tud megtapadni a tengelyen és károsítani a csapágyat.

Vegyszerekkel való érintkezés: A műanyag siklócsapágyak teljesen korróziómentesek és ellenállnak a vegyszerek széles skálájának, de bizonyos vegyszerek még a siklócsapágy szerkezeti specifikációját is megváltoztathatják, csökkentve a csapágy keménységét és növelve a kopást.

2: Kopási tesztek különböző tengelytípusokkal.

Mindezekre a pontokra a következő vonatkozik: minél pontosabban ismerem az alkalmazásomat és a címzett paramétereket, annál pontosabban lehet iglidur® anyagválasztást és élettartam extrapolációt végezni. A megfelelő anyag kiválasztása döntő fontosságú az élettartam szempontjából.

Hogyan befolyásolja a csapágykopás a csapágyhézagot?

A csapágykopás a csúszófelületen, azaz általában a csapágy belső átmérőjén történő anyageltávolítást jelenti.

A csapágy és a tengely közötti hézagot a csapágy és a tengely tűréseiből számítják ki.

Az üzembe helyezés során a tényleges kezdő hézag a csapágy mért tényleges belső átmérője és a tengely mért tényleges külső átmérője közötti különbség. A csapágy belső átmérőjének kopása az átmérő növekedéséhez és ezáltal a hézag növekedéséhez vezet.

Mivel az iglidur® siklócsapágyak nem réteges szerkezetűek, és ezért a teljes falvastagság rendelkezésre áll kopási zónaként, a csapágyaknál nincs kopási határérték. Ehelyett a kopási határértéket az alkalmazásban megengedett legnagyobb hézag határozza meg. Ez az alkalmazástól és a felhasználói követelményektől függően nagymértékben változhat. A precíziós vezérlőszelepek például csak néhány százados kopást (és ezáltal a játék növekedését) engedik meg. Az 50 mm-nél nagyobb tengelyátmérőjű mezőgazdasági alkalmazásokban az egy milliméternél lényegesen nagyobb hézag gyakran kritikán aluli.

Mikor használnak xiros® polimer golyóscsapágyat az iglidur® polimer siklócsapágy helyett?

Általánosságban elmondható, hogy a xiros® polimer golyóscsapágyak előnyösebbek az iglidur® siklócsapágyakkal szemben minden olyan helyen, ahol 1,5 méter/másodperc feletti sebességű forgó mozgások állandóan, kis terhelés mellett fordulhatnak elő. A polimer golyóscsapágyak súrlódási együtthatója a simacsapágyakhoz képest lényegesen alacsonyabb, ami kisebb hőtermelést és kisebb kopást biztosít.

A golyóscsapágy belső átmérője különösen fontos. Minél kisebb a belső átmérő, annál kevesebb fordulatot kell a csapágynak percenként végrehajtania, ami viszont kedvezően hat a hőtermelésre és a hőleadásra. Ha a golyóscsapágy átmérője nő, a maximális terhelhetőség nő, míg a maximálisan lehetséges fordulatszám csökken.

Kétsoros polimer golyóscsapágyaink nagyobb terhelhetőségű alkalmazásokhoz alkalmasak. A szennyeződésekkel és koptató anyagokkal járó alkalmazásokhoz xiros® golyóscsapágyakat kínálunk fedőtárcsával."

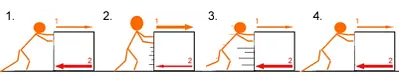

Mi az a stick-slip hatás?

A stick-slip-effektus az egymás ellen mozgó szilárd testek rángatózó csúszását jelenti. Ez a jelenség akkor jelentkezik, ha olyan testet mozgatunk, amelynek statikus súrlódása jelentősen nagyobb, mint a csúszósúrlódás.

Képzeljünk el egy nehéz kartondobozt, amelyet egy sima padlón szeretnénk tolni. A doboz nehéz, ezért nagy erőt kell kifejtenünk, hogy legyőzzük a statikus súrlódást - azaz a doboz mozgási ellenállását. A karton csúszik. A sima felület és az ebből eredő alacsony csúszósúrlódás miatt a karton gyorsan felgyorsul. A karton gyors csúszó mozgása azonban azt jelenti, hogy kevesebb erőt tudunk átadni a kartonra. Végül a kartonra ható erő már nem elegendő a statikus súrlódás leküzdéséhez. A karton megáll, ami azt jelenti, hogy ismét nagy erőt kell kifejtenünk a súrlódás leküzdéséhez, és a folyamat megismétlődik. Ragadás - elengedés - csúszás - fékezés - ragadás - elengedés... a valóságban ez a hatás sokkal gyorsabban történik, és dadogásban nyilvánul meg. .

Ez a jelenség a legkülönbözőbb területeken fordul elő. Az ablaktörlők dadognak az autó szélvédőjén. A kréta csikorog, amikor egy papírlapra írunk, ha rossz szögben tartjuk. Az ajtópántok nyikorognak. És a húros hangszerek, mint a hegedű vagy a cselló, nem működnének, mert hangjukat a húrok és a csüngő inak közötti rezgések és rezgések okozzák.

Tribológiailag optimalizált anyagok esetén azonban ez a hatás nem kívánatos. Az okozott rezgések áttevődnek a teljes szerkezetre, és olyan hangokat okoznak, amelyeket gyakran idegesítő nyikorgásként vagy nyikorgásként érzékelnek. A kívánt csúszómozgás szabálytalan dadogássá válik, és növeli a csapágy kopását. Ezek a hatások ellensúlyozhatók a csúszó- és a statikus súrlódás közötti különbség minimalizálásával, rezgéscsillapító anyagok használatával, a teljes szerkezet merevségének javításával (lásd előfeszített csapágy) vagy az érintett súrlódási partnerek szétválasztásával (pl. kenéssel).

1. erő > Statikus súrlódás

Az erő (1. nyíl) legyőzi a statikus súrlódást (2. nyíl). A kartondoboz elkezd mozogni.

2. erő = statikus súrlódás

A statikus súrlódás csúszósúrlódássá válik (2. nyíl), és a kartondoboz gyorsan csúszik.

3. erő < Csúszó súrlódás

Az erő (1. nyíl) nem elegendő a csúszósúrlódás (2. nyíl) legyőzéséhez.

4. erő < statikus súrlódás

A csúszó súrlódás statikus súrlódássá válik. Az erő nem elegendő, a doboz megáll.

Az iglidur® siklócsapágyak RoHS-konformak, és egyáltalán mi az a RoHS?

A 2002/95/EK EK-irányelv ("RoHS 1"), amely a "RoHS" kulcsszó mögött áll, 2013. január 3-án a 2011/65/RU EK-irányelv ("RoHS 2") lépett a helyébe.

Az irányelv az EU-ban forgalomba hozott elektromos és elektronikus berendezésekben található nemkívánatos anyagok korlátozását szabályozza. A RoHS rövidítés a "Restriction of (the use of certain) Hazardous Substances"(egyes veszélyes anyagok használatának korlátozása) rövidítése.

Mivel számos anyag és termék teljes elhagyása technikailag nem megvalósítható, konkrét határértékeket határoztak meg.

Az érintett anyagok az ólom, a higany, a kadmium, a hat vegyértékű króm, a polibrómozott bifenilek (PBB) és a difenil-éterek (PBDE), amelyeket gyakran használnak az elektronikában. Példaként említhetjük az ólom forrasztáskor vagy fémkompozit csapágyak összetevőjeként történő felhasználását, valamint a PBB-k égésgátlóként történő használatát. Ezek az anyagok számos fémötvözetben is megtalálhatók.

Amint az anyagok és ezen alkalmazási példák áttekintéséből látható, ezek az anyagok nem játszanak szerepet az olyan hőre lágyuló vegyületekben, mint az iglidur® anyagaink. Az iglidur® anyagaink összetevői ezért megfelelnek a 2011/65/EU irányelv (RoHS 2) követelményeinek. Erről kérésre szívesen küldünk Önnek kifejezett igazolást.

Az iglidur® siklócsapágyak ellenállnak a vegyi anyagoknak?

A vegyi anyagokkal való érintkezés gyakran különleges kihívást jelent a siklócsapágyak számára. Például az élelmiszeriparban fertőtlenítő- vagy tisztítószereket használnak, vagy a csapágyak hűtőfolyadékokkal kerülnek kapcsolatba. iglidur® anyagokat különböző vegyi anyagokkal kapcsolatban ellenálló képességükre tesztelik. Ezért vegyi anyagokkal, fertőtlenítőszerekkel vagy tisztítószerekkel érintkezve is használhatók. A "H család" (iglidur® H1, H370 stb.) és az iglidur® X iglidur® anyagai különösen ellenállónak számítanak a vegyi anyagokkal szemben.

Mi az a siklócsapágy?

A gépészetben a siklócsapágy kifejezés olyan alkatrészekre utal, amelyek az egymáshoz képest mozgó felületeket szétválasztják. Ez megvédi ezeket a felületeket a kopás okozta károsodástól, és csökkenti a súrlódási együtthatót és ezáltal a mozgáshoz szükséges energiát, valamint a hőtermelést.

Mikor használják a siklócsapágyakat?

A siklócsapágyakat minden olyan esetben használják, amikor a mozgásnak kitett felületek súrlódását és kopását csökkenteni kell. Az alkalmazási területek a hőmérséklet hatására táguló hidak rögzítésétől kezdve az irodai szék mozgó elemein át az elektromos fogkefék tűhegynyi méretű siklócsapágyáig terjednek.

Általánosságban elmondható, hogy a siklócsapágyak különösen alkalmasak olyan alkalmazásokhoz, ahol a terhelés vagy a felületi nyomás és a mozgás intenzitása nem túl nagy. Erre utal a pv-érték, amely a N/mm²-ben kifejezett felületi nyomás és a m/s-ban kifejezett sebesség szorzata. A megengedett legnagyobb pv-értéket a gyártó a legtöbb siklócsapágy esetében megadja. Ha az alkalmazási feltételek miatt ez az érték túllépésre kerül, akkor a siklócsapágy nem alkalmas az adott körülmények között. Ebben az esetben vagy kiegészítő hűtést, vagy golyóscsapágy használatát kell megfontolni. Megfelelő hűtéssel vagy a súrlódás kenéssel történő csökkentésével azonban a siklócsapágyak nagyon magas PV értékekkel is használhatók.

Mit csinál egy siklócsapágy?

A siklócsapágyak elválasztják egymástól a mozgó alkatrészeket, hogy megvédjék felületeiket a kopástól, és csökkentsék a közöttük lévő súrlódást. Az alacsonyabb súrlódási együttható miatt a mozgáshoz szükséges erő és ezáltal az energia csökkenthető.

Melyik a jobb sikló- vagy golyóscsapágy?

A siklócsapágyak és a golyóscsapágyak eltérő működési elveken alapulnak, ezért eltérő specifikációkkal rendelkeznek. Ezek a specifikációk teszik őket többé-kevésbé alkalmassá a különböző alkalmazásokhoz. A siklócsapágyak egy vagy több anyagból álló, egy darabból álló alkatrészek, amelyek célja a súrlódás csökkentése akár beépített szilárd kenőanyagokkal, akár pluszban alkalmazott kenéssel. Különösen alkalmasak olyan alkalmazásokhoz, ahol költséghatékony és helytakarékos megoldásra van szükség, és ahol a terhelés és a sebesség kombinációja nem túl nagy. A golyóscsapágyak olyan gyűrűkből állnak, amelyek közé több golyót vagy görgőt szerelnek. Ezek a golyóscsapágy belső gyűrűje körül forognak, és így lehetővé teszik a szomszédos alkatrészek relatív mozgását. A golyóscsapágyak előnye a pontosságuk, mivel szinte hézagmentesen alakíthatók ki, valamint a különösen alacsony gördülési ellenállásuk. A siklócsapágyak csúszási súrlódási együtthatójához hasonlóan ez hozzájárul ahhoz, hogy az alkalmazások különösen zökkenőmentesek legyenek. A siklócsapágyak azonban lényegesen nagyobb beépítési helyet is igényelnek. Nehezebbek, gyakran drágábbak, és különleges védelmet igényelnek a szennyeződések behatolása és a kenőanyag elvesztése ellen.

Konzultáció

Alig várom, hogy válaszoljak a kérdéseire

igus® GmbH+49 2203 9649-0E-mail írása

Shipping and consultation

In person:

Monday to Friday from 7 am - 8 pm.

Saturdays from 8 am- 12 pm.

Chat-Service

Monday to Thursday from 8 am - 6 pm.

WhatsApp-Service:

Monday to Thursday from 8 am - 4 pm.